Nội dung:

- 1 Cách Nestlé Ứng Dụng Lean – Mô Hình NCE (Nestlé Continuous Excellence)

- 2 Tái Cấu Trúc Khu Vực Làm Việc Để Tiết Kiệm Không Gian và Thời Gian

- 3 Tối Ưu Hóa Việc Sử Dụng Tài Nguyên Nguyên Liệu và Năng Lượng

- 4 Áp Dụng Hệ Thống “Just In Time” Nhằm Rút Ngắn Chu Kỳ Sản Xuất

- 5 Kiểm Soát Tồn Kho Thông Minh Nhờ Tích Hợp Hệ Thống Sản Xuất

- 6 Lean Không Chỉ Tốt Cho Doanh Nghiệp – Mà Còn Tốt Cho Người Lao Động

- 7 Kết Luận

Trong bối cảnh thị trường thực phẩm & đồ uống toàn cầu cạnh tranh khốc liệt, yêu cầu về hiệu quả sản xuất và phát triển bền vững đang trở thành ưu tiên hàng đầu đối với các doanh nghiệp. Là một trong những tập đoàn đa quốc gia hàng đầu thế giới trong ngành hàng tiêu dùng nhanh, Nestlé đã lựa chọn con đường sản xuất tinh gọn (Lean Manufacturing) như một giải pháp nền tảng trong nỗ lực nâng cao năng suất và hiệu quả vận hành. Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu (GCDRI) giới thiệu đến bạn bài viết chi tiết về cách Nestlé triển khai thành công hệ thống Lean, cách họ tận dụng tài nguyên hợp lý, bảo vệ môi trường và hướng tới sự bền vững lâu dài. Đây cũng là một hình mẫu tiêu biểu mà các doanh nghiệp tại Việt Nam có thể học hỏi trong hành trình chuyển đổi sản xuất.

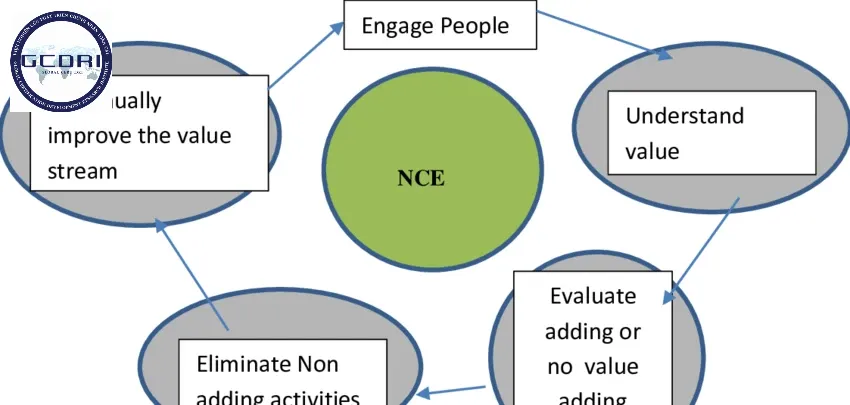

Cách Nestlé Ứng Dụng Lean – Mô Hình NCE (Nestlé Continuous Excellence)

Với mục tiêu liên tục cải thiện hiệu suất và giảm thiểu lãng phí, Nestlé không chỉ đơn thuần áp dụng Lean một cách cơ học mà còn phát triển thành hệ thống riêng có tên gọi Nestlé Continuous Excellence (NCE) – Hệ thống Hoàn Hảo Hóa Liên Tục.

Thông qua hệ thống NCE, Nestlé tiếp cận theo hướng tổng thể và đồng bộ nhằm giải quyết hiệu quả 7 loại lãng phí phổ biến trong sản xuất tinh gọn, gồm:

- Lãng phí nguyên vật liệu

- Lãng phí thời gian

- Lãng phí do chờ đợi

- Lãng phí do thao tác không cần thiết

- Sản phẩm lỗi và tái xử lý

- Tồn kho dư thừa

- Lãng phí trong vận chuyển

Triết lý xuyên suốt của NCE là: “Làm đúng ngay từ đầu, đúng thời điểm, đúng số lượng và tối ưu tài nguyên sử dụng”.

Tái Cấu Trúc Khu Vực Làm Việc Để Tiết Kiệm Không Gian và Thời Gian

Nestlé xác định tổ chức không gian làm việc một cách khoa học chính là bước đầu quan trọng trong việc giảm thiểu lãng phí liên quan đến thời gian di chuyển và sử dụng mặt bằng.

Các giải pháp cải tiến tại nhà máy Nestlé bao gồm:

- Sắp xếp lại các dây chuyền sản xuất theo hướng tuyến tính, đảm bảo mọi nguyên vật liệu và sản phẩm có thể di chuyển theo hướng thuận tiện và logic nhất.

- Tối giản khu vực chứa vật tư bằng cách loại bỏ các vật dụng, thiết bị dư thừa ra khỏi khu vực sản xuất.

- Thiết kế lại không gian theo phong cách trực quan hoá (visual workplace) kết hợp với nguyên tắc 5S, giúp người lao động dễ dàng tiếp cận công cụ và tuân thủ quy trình an toàn hơn.

- Quy hoạch rõ ràng khu vực để xe hàng, đường dẫn nội bộ – cải thiện tốc độ xử lý hàng hóa và tăng độ an toàn.

Với cách tiếp cận này, Nestlé không chỉ nâng cao hiệu suất hoạt động mà còn tạo ra môi trường làm việc hiệu quả và thoải mái hơn cho người lao động.

Tối Ưu Hóa Việc Sử Dụng Tài Nguyên Nguyên Liệu và Năng Lượng

Một trong những yếu tố quan trọng trong triết lý Lean là tiết kiệm và tái sử dụng hiệu quả các nguồn lực đầu vào. Nestlé đã thực hiện loạt giải pháp nhằm tối ưu hóa nguyên liệu như sau:

- Áp dụng vật liệu thân thiện môi trường: Bao bì sản phẩm được thiết kế bằng nhựa PET tái chế với tỷ lệ dưới 25%, vừa đảm bảo chất lượng vừa tiết giảm chi phí nguyên liệu.

- Sử dụng ánh sáng tự nhiên: Các nhà máy cải tạo hệ thống chiếu sáng bằng cách tận dụng ánh sáng trời, kết hợp kính lấy sáng, qua đó giảm điện năng tiêu thụ vào ban ngày.

- Tái sử dụng nước: Đầu tư vào hệ thống thoát nước thải bền vững, cho phép xử lý và tái sử dụng nước trong dây chuyền sản xuất phi thực phẩm.

- Theo dõi định mức tiêu hao nguyên liệu theo từng lô sản xuất với các chỉ số KPI chặt chẽ – nhằm ngăn ngừa thất thoát và vượt định mức.

Thông qua các hoạt động này, Nestlé không chỉ tiết kiệm chi phí vận hành, mà còn góp phần giảm dấu chân carbon và nâng cao độ thân thiện với môi trường.

Áp Dụng Hệ Thống “Just In Time” Nhằm Rút Ngắn Chu Kỳ Sản Xuất

Nestlé xem phương pháp sản xuất “Just-in-Time” (JIT) là một chiến lược cốt lõi trong hệ thống NCE. Với triết lý “Sản xuất đúng lúc – đúng lượng – đúng nơi”, JIT hỗ trợ Nestlé:

- Giảm thời gian chờ đợi trong sản xuất nhờ đồng bộ hàng tồn, máy móc và nhân lực.

- Loại bỏ các khâu trung gian, thao tác không cần thiết giữa các giai đoạn.

- Đảm bảo nguyên liệu đáp ứng ngay khi cần – tránh tồn kho cồng kềnh nhưng vẫn đảm bảo được tiến độ sản xuất.

- Nâng cao chất lượng: Vì chu trình tinh gọn và có tính kiểm soát liên tục, nên dễ dàng phát hiện và xử lý lỗi sớm trong quy trình, tránh sai sót chồng lấn.

Nhờ đó, tổng thời gian sản xuất cho một đơn vị thành phẩm được rút ngắn, nâng cao năng suất toàn dây chuyền và tiết kiệm chi phí lưu kho, nhân sự, vận hành.

Kiểm Soát Tồn Kho Thông Minh Nhờ Tích Hợp Hệ Thống Sản Xuất

Một điểm then chốt trong Lean là phải quản lý tồn kho chặt chẽ nhưng linh hoạt – đặc biệt đối với doanh nghiệp quy mô toàn cầu như Nestlé. Các giải pháp kiểm soát kho hiệu quả bao gồm:

- Triển khai hệ thống tồn kho “kế hoạch hóa theo nhu cầu thực tế” để chỉ sản xuất và nhập kho khi thị trường đòi hỏi.

- Xây dựng kho bán thành phẩm liền kề với kho xuất – hạn chế thời gian vận chuyển và kiểm đếm trung gian.

- Áp dụng phần mềm ERP hỗ trợ phân tích tồn kho theo thời gian thực, giúp nhà quản lý dễ dàng đặt hàng lại đúng ngưỡng và thời điểm.

- Chia nhỏ lịch nhận hàng theo ca sản xuất – giảm thiểu việc dự trữ nguyên vật liệu lâu dài trên diện rộng.

Điều này giúp đảm bảo rằng dòng nguyên vật liệu và sản phẩm luôn lưu chuyển trơn tru. Từ đó, không gian được sử dụng hợp lý và các chỉ số tồn kho luôn đạt ngưỡng tối ưu.

Lean Không Chỉ Tốt Cho Doanh Nghiệp – Mà Còn Tốt Cho Người Lao Động

Bên cạnh hiệu quả sản xuất và lợi ích chi phí rõ nét, Nestlé nhấn mạnh rằng Lean còn giúp:

- Giảm áp lực công việc không cần thiết cho nhân viên, tạo cảm giác kiểm soát tốt hơn trong từng tác vụ.

- Xây dựng văn hóa hợp tác liên phòng ban khi cải tiến dây chuyền thường xuyên.

- Cải thiện điều kiện an toàn và tinh gọn bố trí vị trí làm việc – nhờ đó giảm chấn thương và lỗi thao tác.

- Tăng khả năng đào tạo và phát triển nội bộ nhờ hệ thống hóa quy trình.

Không sai khi nói rằng Lean đã góp phần thiết lập lại tiêu chuẩn làm việc tại Nestlé, tạo dựng một môi trường năng suất mà vẫn nhân văn, khoa học và bền vững.

Kết Luận

Nestlé là minh chứng điển hình cho năng lực áp dụng thành công mô hình Lean vào sản xuất thực phẩm và đồ uống ở quy mô toàn cầu. Từ cách bố trí nhà xưởng, kiểm soát nguyên liệu, vận hành linh hoạt theo thời gian thực đến văn hóa tổ chức lấy nhân viên làm trung tâm – tất cả đều là kết quả của chiến lược NCE bền vững dựa trên nền tảng Lean.

Doanh nghiệp Việt hoàn toàn có thể học hỏi và bản địa hóa mô hình này để tăng sức cạnh tranh, đặc biệt khi hướng tới chứng nhận quốc tế về quản lý chất lượng hoặc môi trường hoạt động.

Quý doanh nghiệp có nhu cầu tìm hiểu sâu hơn về Lean Manufacturing hoặc triển khai hệ thống sản xuất tinh gọn tại đơn vị mình, vui lòng liên hệ:

Hotline: 0904.889.859 (Ms.Hoa)

Email: [email protected]

Hãy để Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu (GCDRI) đồng hành cùng bạn kiến tạo hệ thống quản lý hiệu quả – tinh gọn – bền vững cho tương lai doanh nghiệp.

Hoa Linh là chuyên gia tư vấn và triển khai hệ thống quản lý theo tiêu chuẩn quốc tế ISO với hơn 8 năm kinh nghiệm hỗ trợ doanh nghiệp Việt Nam đạt chứng nhận ISO 9001, ISO 14001, ISO 45001, ISO 22000, ISO 27001 và ISO 50001. Với nền tảng kiến thức chuyên sâu về quản lý chất lượng, quản lý môi trường, an toàn lao động và an toàn thông tin, Hoa Linh đã đồng hành cùng hàng trăm doanh nghiệp trong đa dạng lĩnh vực như sản xuất, thực phẩm, logistics, xây dựng, dịch vụ thương mại và công nghệ. Khả năng phân tích hệ thống hiện tại của doanh nghiệp, tư vấn các giải pháp cải tiến phù hợp, xây dựng tài liệu ISO chuyên nghiệp, đào tạo đội ngũ nhân sự, đánh giá nội bộ và hỗ trợ doanh nghiệp làm việc với tổ chức chứng nhận quốc tế.

Hiện tại, Hoa Linh là chuyên gia của Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu (GCDRI) và trực tiếp tham gia tư vấn - đào tạo - hỗ trợ doanh nghiệp đạt chứng nhận ISO theo yêu cầu của khách hàng và đối tác quốc tế.

Liên hệ với chúng tôi

VIỆN NGHIÊN CỨU PHÁT TRIỂN CHỨNG NHẬN TOÀN CẦU

| ⭐ Chứng nhận đạt chuẩn quốc tế | Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu cung cấp chứng nhận có giá trị toàn cầu, đáp ứng tiêu chuẩn quốc tế. |

| ✅ Thủ tục đăng ký nhanh gọn | Với đội ngũ chuyên gia giàu kinh nghiệm, chúng tôi đảm bảo quy trình đăng ký chứng nhận đơn giản và nhanh chóng. |

| ✅ Chính sách hậu mãi sau chứng nhận | Hỗ trợ khách hàng lâu dài sau chứng nhận, đồng hành cùng sự phát triển bền vững của doanh nghiệp. |

| ⭐ Liên hệ | 📞 0904.889.859 |

Like fanpage GCDRI để nhận tin mới mỗi ngày!