Nội dung:

Trong bối cảnh ngành công nghiệp ngày càng chú trọng vào hiệu suất vận hành và chất lượng sản phẩm, Kiểm soát Quy trình Thống kê (Statistical Process Control – SPC) đã trở thành một công cụ không thể thiếu đối với các doanh nghiệp mong muốn cải tiến liên tục và duy trì tính ổn định của quy trình sản xuất. Bài viết dưới đây của Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu (GCDRI) sẽ giúp bạn hiểu rõ SPC là gì, lý do nên áp dụng, và cách thức triển khai hiệu quả trong tổ chức.

Thông qua việc cung cấp góc nhìn chuyên sâu, GCDRI mong muốn đồng hành cùng doanh nghiệp trong việc ứng dụng các công cụ thống kê một cách bài bản để nâng cao năng suất – chất lượng – và khả năng cạnh tranh toàn cầu.

SPC là gì? Cơ sở lý thuyết và nguồn gốc

🔗 Tham khảo: Hướng dẫn sử dụng Hệ thống Kiểm soát Quy trình Thống kê (SPC) trong kiểm soát chất lượng sản xuất

SPC (Statistical Process Control) là phương pháp sử dụng các kỹ thuật thống kê để giám sát, kiểm soát và cải tiến quy trình sản xuất bằng cách theo dõi dữ liệu đo lường thu thập được từ quá trình vận hành.

Phương pháp SPC không còn xa lạ trong lĩnh vực quản trị chất lượng. Ý tưởng cốt lõi của phương pháp này xuất phát từ công trình nghiên cứu của William A. Shewhart vào thế kỷ 20. Được ứng dụng mạnh mẽ trong ngành quốc phòng Mỹ trong Thế chiến thứ hai và sau đó là ngành công nghiệp ô tô Nhật Bản, SPC ngày nay là một phần không thể thiếu trong hệ thống chất lượng, đặc biệt trong các tiêu chuẩn quốc tế như IATF 16949:2016.

Các dữ liệu trong SPC thường bao gồm kích thước, trọng lượng, thời gian, nhiệt độ… được thu thập tuần tự theo thời gian từ các thiết bị đo hoặc thông qua ghi chép vận hành. Bằng việc phân tích các dữ liệu này, doanh nghiệp có thể:

- Kiểm soát biến động trong quy trình.

- Dự đoán sự cố có thể xảy ra.

- Ngăn ngừa lỗi trước khi chúng ảnh hưởng đến khách hàng.

Tại sao SPC là công cụ quan trọng đối với doanh nghiệp sản xuất?

🔗 Tham khảo: Hiểu và Ứng Dụng Chu Trình PDCA Trong Hệ Thống Quản Lý Chất Lượng Hiện Đại

Trong kinh tế sản xuất hiện đại, doanh nghiệp phải đối mặt với nhiều áp lực như: chi phí nguyên vật liệu leo thang, cạnh tranh ngày càng khốc liệt và yêu cầu chất lượng ngày một cao. Do đó, chỉ kiểm tra sản phẩm sau khi sản xuất không còn là một giải pháp tối ưu.

Áp dụng SPC giúp doanh nghiệp chuyển từ tư duy “phát hiện vấn đề” sang “phòng ngừa lỗi”, giảm thiểu tối đa phế phẩm và chi phí sản xuất phát sinh ngoài kế hoạch. Không chỉ vậy, SPC còn nâng cao sự tin cậy trong quá trình sản xuất hàng loạt.

Doanh nghiệp sẽ đạt được các lợi ích cụ thể:

- Phát hiện nhanh các biến động bất thường của quy trình.

- Tiết kiệm chi phí do giảm tỷ lệ sản phẩm lỗi và sửa chữa.

- Tăng hiệu suất vận hành thông qua cải tiến các giai đoạn thiếu hiệu quả.

- Dễ dàng đánh giá và minh chứng tính ổn định trong hệ thống quản lý chất lượng.

Quy trình triển khai SPC trong thực tế sản xuất

Để ứng dụng thành công SPC, một quy trình triển khai bài bản, khoa học là điều cần thiết. GCDRI khuyến nghị doanh nghiệp thực hiện theo những bước cơ bản sau:

Xác định khu vực cần kiểm soát đầu tiên

Mục tiêu chính của việc áp dụng SPC là loại bỏ hoạt động gây lãng phí như sản xuất lại, phế phẩm và kiểm tra lặp quá mức. Do đó, trước khi thu thập dữ liệu, cần đánh giá quy trình để:

- Xác định điểm nóng gây lãng phí.

- Ưu tiên các bước sản xuất có rủi ro chất lượng cao.

- Lựa chọn thông số kỹ thuật hoặc yếu tố ảnh hưởng lớn đến chất lượng cần theo dõi.

Việc xác định được các “đặc điểm chính” hoặc “đặc điểm trọng yếu” (critical characteristics) là bước quan trọng, được thực hiện thông qua các công cụ như: DFMEA – Phân tích lỗi thiết kế, các bản vẽ kỹ thuật, và mô tả yêu cầu sản phẩm.

Thu thập và ghi chép dữ liệu

Dữ liệu SPC có thể được thu thập theo hai dạng chính:

- Dữ liệu biến đổi (Variable data) – Dưới dạng giá trị thực như chiều dài, khối lượng, nhiệt độ…

- Dữ liệu thuộc tính (Attribute data) – Dưới dạng định tính như: đạt hay không đạt, lỗi hay không lỗi,…

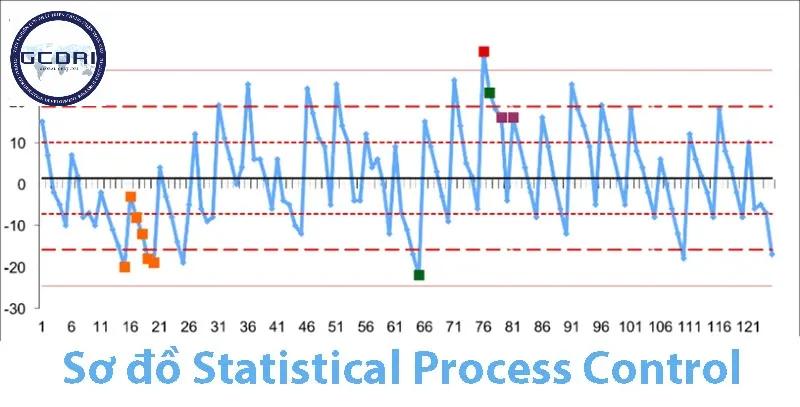

Dữ liệu sẽ được ghi lại theo từng mốc thời gian trong quá trình vận hành, từ đó cập nhật trên các biểu đồ kiểm soát (control chart) để giám sát xu hướng.

Một số mẫu biểu đồ sử dụng phổ biến:

- Dữ liệu biến đổi:

- Biểu đồ X-bar & R – Dùng cho dữ liệu nhóm nhỏ (<8).

- Biểu đồ X-bar & S – Dùng cho nhóm dữ liệu lớn hơn.

- Biểu đồ I-MR – Dùng khi không có nhóm mẫu, chỉ là từng giá trị đơn.

- Dữ liệu thuộc tính:

- Biểu đồ P – Tỷ lệ lỗi trên mỗi lô kiểm tra.

- Biểu đồ U – Số khuyết tật trên mỗi đơn vị sản phẩm.

Thiết lập và theo dõi biểu đồ kiểm soát

Sau khi lựa chọn biểu đồ phù hợp, bạn tiến hành:

- Tính toán trung bình mẫu (X-bar) và phạm vi (R).

- Đặt các giới hạn kiểm soát (UCL – LCL) dựa trên dữ liệu thu thập ban đầu.

- Lập biểu đồ hiển thị trực quan các điểm dữ liệu theo thời gian.

Trong quá trình sản xuất, các điểm đo mới được cập nhật liên tục lên biểu đồ nhằm theo dõi sự ổn định và phát hiện xu hướng bất thường.

Phân tích dữ liệu SPC để kiểm soát chất lượng liên tục

Khi biểu đồ cho thấy việc mẫu thu thập nằm ngoài giới hạn hoặc xuất hiện xu hướng bất thường như:

- 7 điểm liên tiếp tăng hoặc giảm.

- Các điểm vượt khỏi giới hạn kiểm soát.

- Tập hợp nhiều điểm dữ liệu về một phía của đường trung tâm.

=> Đây là dấu hiệu báo động cần điều tra nguyên nhân. Nguyên nhân có thể là:

- Nguyên nhân phổ biến: Thay đổi nguyên vật liệu, nhiệt độ môi trường, hao mòn máy móc – thường kiểm soát được nội bộ.

- Nguyên nhân đặc biệt: Hỏng hóc máy, sai sót thao tác, lỗi thiết kế – cần có hành động khắc phục ngay.

Việc phân tích dữ liệu giúp đơn vị vận hành đưa ra quyết định đúng lúc – đúng trọng tâm để điều chỉnh hoặc cải tiến quy trình.

Vai trò của SPC trong hệ thống tiêu chuẩn IATF 16949

Trong hệ thống quản lý chất lượng ngành ô tô, SPC là một trong “5 công cụ cốt lõi” (5 Core Tools) bắt buộc phải áp dụng, bao gồm:

- FMEA – Phân tích dạng lỗi và tác động tiềm ẩn

- SPC – Kiểm soát quy trình bằng thống kê

- MSA – Phân tích Hệ thống đo lường

- APQP – Hoạch định chất lượng sản phẩm

- PPAP – Quy trình phê duyệt sản phẩm

SPC hỗ trợ doanh nghiệp đạt yêu cầu kiểm soát ổn định và phù hợp, từ đó giúp:

- Tăng sự hài lòng khách hàng.

- Giảm rủi ro bị từ chối sản phẩm.

- Tối ưu quá trình sản xuất.

Ngoài ra, biểu đồ SPC còn là minh chứng hiệu quả được các chuyên gia đánh giá cao trong các cuộc đánh giá hệ thống chất lượng theo ISO 9001 và IATF 16949.

Kết luận

Việc triển khai SPC – Kiểm soát quy trình thống kê không chỉ giúp doanh nghiệp nâng cao chất lượng sản phẩm mà còn tạo dựng lợi thế cạnh tranh bền vững trên thị trường. Với vai trò là công cụ trọng yếu trong hệ thống quản lý chất lượng tiên tiến như IATF 16949, SPC hỗ trợ doanh nghiệp kiểm soát chặt chẽ hiệu suất quy trình, giảm tỷ lệ lỗi và tối ưu hóa chi phí sản xuất.

Nếu quý doanh nghiệp đang tìm kiếm sự tư vấn chuyên sâu hoặc các chương trình đào tạo về SPC và các tiêu chuẩn chất lượng quốc tế, GCDRI sẵn sàng đồng hành. Đừng ngần ngại liên hệ ngay theo thông tin:

- Hotline hỗ trợ: 0904.889.859 (Ms.Hoa)

- Email: [email protected]

Hãy để GCDRI giúp bạn tối ưu hóa quy trình và nâng tầm chất lượng sản phẩm Việt!

Hoa Linh là chuyên gia tư vấn và triển khai hệ thống quản lý theo tiêu chuẩn quốc tế ISO với hơn 8 năm kinh nghiệm hỗ trợ doanh nghiệp Việt Nam đạt chứng nhận ISO 9001, ISO 14001, ISO 45001, ISO 22000, ISO 27001 và ISO 50001. Với nền tảng kiến thức chuyên sâu về quản lý chất lượng, quản lý môi trường, an toàn lao động và an toàn thông tin, Hoa Linh đã đồng hành cùng hàng trăm doanh nghiệp trong đa dạng lĩnh vực như sản xuất, thực phẩm, logistics, xây dựng, dịch vụ thương mại và công nghệ. Khả năng phân tích hệ thống hiện tại của doanh nghiệp, tư vấn các giải pháp cải tiến phù hợp, xây dựng tài liệu ISO chuyên nghiệp, đào tạo đội ngũ nhân sự, đánh giá nội bộ và hỗ trợ doanh nghiệp làm việc với tổ chức chứng nhận quốc tế.

Hiện tại, Hoa Linh là chuyên gia của Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu (GCDRI) và trực tiếp tham gia tư vấn - đào tạo - hỗ trợ doanh nghiệp đạt chứng nhận ISO theo yêu cầu của khách hàng và đối tác quốc tế.

Liên hệ với chúng tôi

VIỆN NGHIÊN CỨU PHÁT TRIỂN CHỨNG NHẬN TOÀN CẦU

| ⭐ Chứng nhận đạt chuẩn quốc tế | Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu cung cấp chứng nhận có giá trị toàn cầu, đáp ứng tiêu chuẩn quốc tế. |

| ✅ Thủ tục đăng ký nhanh gọn | Với đội ngũ chuyên gia giàu kinh nghiệm, chúng tôi đảm bảo quy trình đăng ký chứng nhận đơn giản và nhanh chóng. |

| ✅ Chính sách hậu mãi sau chứng nhận | Hỗ trợ khách hàng lâu dài sau chứng nhận, đồng hành cùng sự phát triển bền vững của doanh nghiệp. |

| ⭐ Liên hệ | 📞 0904.889.859 |

Like fanpage GCDRI để nhận tin mới mỗi ngày!