Nội dung:

Trong bối cảnh cạnh tranh ngày càng khốc liệt của ngành công nghiệp sản xuất và chuỗi cung ứng toàn cầu, việc đảm bảo chất lượng sản phẩm ngay từ giai đoạn thiết kế trở thành yếu tố then chốt giúp doanh nghiệp đáp ứng kỳ vọng ngày càng cao của khách hàng. Lập kế hoạch chất lượng sản phẩm nâng cao (Advanced Product Quality Planning – APQP) là một trong những công cụ chất lượng cốt lõi giúp hiện thực hóa mục tiêu này. Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu (GCDRI) giới thiệu đến bạn bài viết chuyên sâu về APQP – công cụ được ứng dụng rộng rãi trong các ngành công nghiệp, đặc biệt là ngành sản xuất ô tô để phòng ngừa rủi ro và nâng cao chất lượng ngay từ đầu.

APQP là gì và vai trò của nó trong hệ thống quản lý chất lượng?

APQP là viết tắt của “Advanced Product Quality Planning” – tức Hoạch định chất lượng sản phẩm nâng cao. Đây là một quy trình có cấu trúc được phát triển từ ngành công nghiệp ô tô bởi Ford vào những năm 1980, và sau đó trở thành chuẩn chung cho các nhà sản xuất OEM tại Bắc Mỹ. Mục tiêu của APQP là phối hợp chặt chẽ giữa các nhóm chức năng trong doanh nghiệp nhằm đảm bảo rằng sản phẩm cuối cùng và quá trình sản xuất đáp ứng đầy đủ kỳ vọng của khách hàng.

APQP chuyển hóa các yêu cầu của khách hàng – hay còn gọi là “Tiếng nói của khách hàng” (Voice of Customer – VOC) – thành những thông số kỹ thuật cụ thể và hành động thực tiễn, nhằm kiểm soát rủi ro và cải tiến liên tục sản phẩm lẫn quy trình.

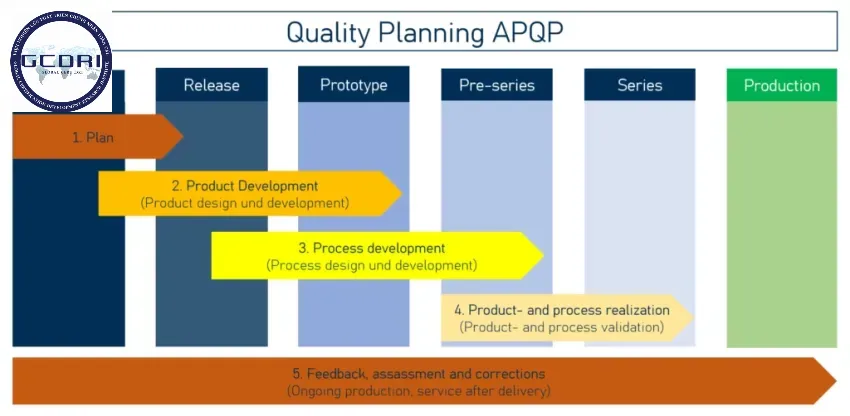

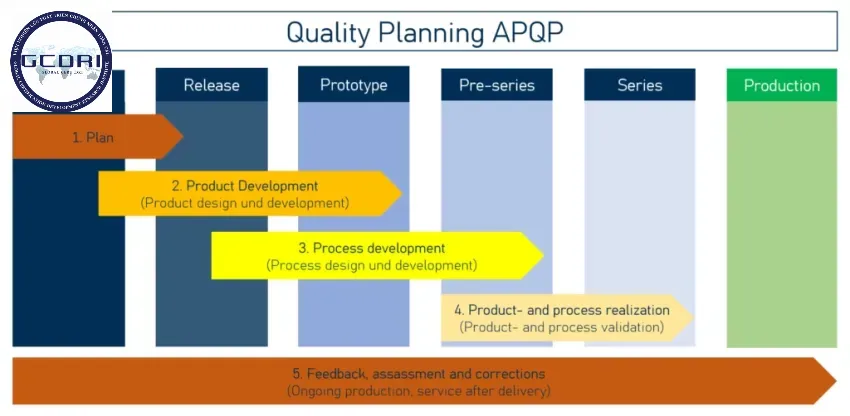

Các giai đoạn chính của APQP – Tiến trình đồng bộ & chiến lược

Quy trình APQP được chia làm 5 giai đoạn toàn diện:

1. Lập kế hoạch và xác định yêu cầu

Giai đoạn này xoay quanh việc xác định mong đợi và yêu cầu của khách hàng đối với sản phẩm hoặc quy trình. Các yếu tố được phân tích bao gồm: kế hoạch kinh doanh, điều kiện thị trường, tiềm lực kỹ thuật và đầu vào chuyên gia từ đội ngũ kỹ sư, sản xuất, và khách hàng.

Kết quả đầu ra của giai đoạn 1:

- Mục tiêu kỹ thuật cho dự án

- Đặc điểm đặc biệt và thông số kỹ thuật sơ bộ

- Sơ đồ dòng quy trình và sơ đồ cấu tạo sơ bộ

- Kế hoạch đảm bảo chất lượng ban đầu

2. Thiết kế và phát triển sản phẩm

Giai đoạn này sử dụng các công cụ kỹ thuật như DFMEA (Phân tích tác động & lỗi thiết kế) và QFD (Triển khai chức năng chất lượng) để chuyển đổi ý tưởng thành thiết kế kỹ thuật cụ thể. Ngoài thiết kế hình dáng, chức năng, doanh nghiệp cần xác minh khả năng chế tạo và sức chịu đựng của sản phẩm thông qua các công đoạn kiểm tra và thử nghiệm kỹ thuật.

Kết quả đầu ra bao gồm:

- Bản vẽ thiết kế chính thức

- Dữ liệu kỹ thuật và vật liệu

- Báo cáo xác nhận thiết kế (Design Verification Plan & Report – DVP&R)

- DFMEA, DFM/A (Thiết kế cho sản xuất / lắp ráp)

3. Thiết kế và phát triển quy trình

Giai đoạn này đảm bảo rằng sản phẩm có thể được sản xuất nhất quán với chất lượng ổn định. Ứng dụng các công cụ như PFMEA (Phân tích lỗi và ảnh hưởng tiềm ẩn trong quy trình), sơ đồ luồng quy trình, và bản kế hoạch kiểm soát chất lượng.

Một số đầu ra chính:

- Biểu đồ dòng quy trình làm việc

- Kế hoạch kiểm soát và chế độ quản lý rủi ro sản xuất

- Phân tích năng lực quy trình giả lập

4. Xác nhận sản phẩm và quy trình

Đây là thời điểm doanh nghiệp chứng minh rằng sản phẩm và quy trình sản xuất đạt chuẩn bởi sự kiểm tra thống kê và các chứng từ như PPAP (Phê duyệt sản phẩm ban đầu). Giai đoạn này bao gồm tất cả hoạt động sản xuất thử nghiệm, đo kiểm hệ thống dụng cụ và đóng gói sản phẩm.

Đầu ra giai đoạn này gồm:

- Hồ sơ nghiệm thu PPAP

- Báo cáo phân tích hệ thống đo lường (MSA)

- Kết quả kiểm tra độ ổn định và năng lực quy trình SPC

5. Phản hồi và cải tiến liên tục

Sau khi sản phẩm được đưa ra thị trường, doanh nghiệp cần thu thập dữ liệu thực tế từ khách hàng và môi trường sản xuất để thực hiện hành động khắc phục, phân tích gốc rễ vấn đề (8D reports) và cải tiến chất lượng liên tục, đem lại lợi thế cạnh tranh bền vững.

Tại sao doanh nghiệp cần triển khai APQP?

Áp dụng APQP giúp tổ chức quản lý hiệu quả hơn chuỗi hoạt động liên ngành, giảm thiểu rủi ro về chi phí & chất lượng, đặc biệt trong các dự án phát triển sản phẩm mới hoặc thay đổi quy trình hiện hữu.

Các lợi ích tiêu biểu mà APQP mang lại:

- Giảm khả năng thất bại sau khi ra mắt thị trường

- Xác định các rủi ro sớm để phòng ngừa hiệu quả

- Đảm bảo mối liên kết thống nhất giữa thiết kế, sản xuất và chất lượng

- Gia tăng sự hài lòng lâu dài của khách hàng

- Giảm chi phí do sai sót, tránh lặp lại lỗi trong tương lai

- Giúp tái sử dụng kiến thức và tài nguyên trong từng dự án

APQP còn đặc biệt quan trọng đối với các doanh nghiệp phải tuân thủ hệ thống quản lý chất lượng IATF 16949 – tiêu chuẩn toàn cầu dành cho ngành công nghiệp ô tô.

Khi nào nên áp dụng APQP?

GCDRI khuyến nghị các doanh nghiệp triển khai APQP trong hai tình huống chính:

1. Phát triển sản phẩm mới (New Product Introduction – NPI)

APQP được sử dụng để quản lý chặt chẽ toàn bộ vòng đời sản phẩm, từ khâu ý tưởng, thiết kế, thử nghiệm, sản xuất thử đến phê duyệt sản phẩm trước khi tung ra thị trường. Đây là ứng dụng phổ biến nhất của APQP, đảm bảo kiểm soát chất lượng và rủi ro xuyên suốt dự án phát triển sản phẩm mới.

2. Thay đổi thiết kế sản phẩm hoặc quy trình sản xuất

Trong quá trình sản xuất, nếu có sự thay đổi dù nhỏ về sản phẩm hoặc quy trình, việc sử dụng APQP giúp doanh nghiệp phân tích và xác định các tác động, từ đó điều chỉnh hệ thống chất lượng phù hợp, tránh gây ra lỗi hậu sản xuất.

APQP và sự phối hợp với các công cụ quản lý chất lượng cốt lõi

APQP không hoạt động độc lập mà là hệ thống tích hợp chặt chẽ với nhiều công cụ chất lượng khác, giúp doanh nghiệp thiết lập nền tảng vững chắc trong hệ thống quản lý sản xuất:

- QFD – Chuyển đổi VOC thành yêu cầu kỹ thuật

- DFMEA/PFMEA – Dự đoán và phòng ngừa lỗi thiết kế/quy trình

- MSA, SPC – Đảm bảo đo lường và ổn định quy trình

- PPAP – Xác nhận chất lượng sản phẩm và quy trình sản xuất theo yêu cầu OEM

Ngành công nghiệp sản xuất hiện đại không thể thiếu các công cụ này trong việc duy trì và nâng cao hiệu suất chất lượng, nhất là với các tổ chức hướng đến thị trường quốc tế và tiêu chuẩn toàn cầu.

Kết luận

Áp dụng hiệu quả Advanced Product Quality Planning (APQP) không chỉ giúp doanh nghiệp kiểm soát rủi ro và cải tiến sản phẩm mà còn chứng minh năng lực chuyên nghiệp trong hoạt động quản lý chất lượng. Đây là yêu cầu tất yếu đối với các tổ chức tham gia chuỗi cung ứng toàn cầu, đặc biệt trong các lĩnh vực như ô tô, hàng không, điện tử và công nghiệp chế tạo.

Để tìm hiểu cách áp dụng APQP phù hợp với thực tiễn doanh nghiệp và đạt chuẩn IATF 16949, hãy liên hệ đội ngũ chuyên gia của GCDRI để được tư vấn chuyên sâu và đồng hành triển khai:

Hotline: 0904.889.859 (Ms. Hoa)

Email: lienhe@chungnhantoancau.vn

Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu – Đối tác đồng hành xây dựng năng lực quản trị chất lượng quốc tế cho doanh nghiệp Việt.

Hoa Linh là chuyên gia tư vấn và triển khai hệ thống quản lý theo tiêu chuẩn quốc tế ISO với hơn 8 năm kinh nghiệm hỗ trợ doanh nghiệp Việt Nam đạt chứng nhận ISO 9001, ISO 14001, ISO 45001, ISO 22000, ISO 27001 và ISO 50001. Với nền tảng kiến thức chuyên sâu về quản lý chất lượng, quản lý môi trường, an toàn lao động và an toàn thông tin, Hoa Linh đã đồng hành cùng hàng trăm doanh nghiệp trong đa dạng lĩnh vực như sản xuất, thực phẩm, logistics, xây dựng, dịch vụ thương mại và công nghệ. Khả năng phân tích hệ thống hiện tại của doanh nghiệp, tư vấn các giải pháp cải tiến phù hợp, xây dựng tài liệu ISO chuyên nghiệp, đào tạo đội ngũ nhân sự, đánh giá nội bộ và hỗ trợ doanh nghiệp làm việc với tổ chức chứng nhận quốc tế.

Hiện tại, Hoa Linh là chuyên gia của Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu (GCDRI) và trực tiếp tham gia tư vấn - đào tạo - hỗ trợ doanh nghiệp đạt chứng nhận ISO theo yêu cầu của khách hàng và đối tác quốc tế.

Liên hệ với chúng tôi

VIỆN NGHIÊN CỨU PHÁT TRIỂN CHỨNG NHẬN TOÀN CẦU

| ⭐ Chứng nhận đạt chuẩn quốc tế | Viện Nghiên Cứu Phát Triển Chứng Nhận Toàn Cầu cung cấp chứng nhận có giá trị toàn cầu, đáp ứng tiêu chuẩn quốc tế. |

| ✅ Thủ tục đăng ký nhanh gọn | Với đội ngũ chuyên gia giàu kinh nghiệm, chúng tôi đảm bảo quy trình đăng ký chứng nhận đơn giản và nhanh chóng. |

| ✅ Chính sách hậu mãi sau chứng nhận | Hỗ trợ khách hàng lâu dài sau chứng nhận, đồng hành cùng sự phát triển bền vững của doanh nghiệp. |

| ⭐ Liên hệ | 📞 0904.889.859 |

Like fanpage GCDRI để nhận tin mới mỗi ngày!